客户痛点

设备老化,性能下降

某轻工行业高端包装机组已运行20多年,设备老化导致生产效率下降,故障率升高,难以满足现代化生产需求。

依赖进口PLC系统

设备核心控制系统依赖进口PLC,存在技术受制于人、维护成本高、备件供应不及时等问题。

生产效率低

现有控制系统难以实现高速、高精度的包装生产,导致生产效率低下,影响企业产能和竞争力。

安全性不足

现有控制系统缺乏完善的安全控制机制,在模块或工业总线异常时,无法确保设备安全停机,存在安全隐患。

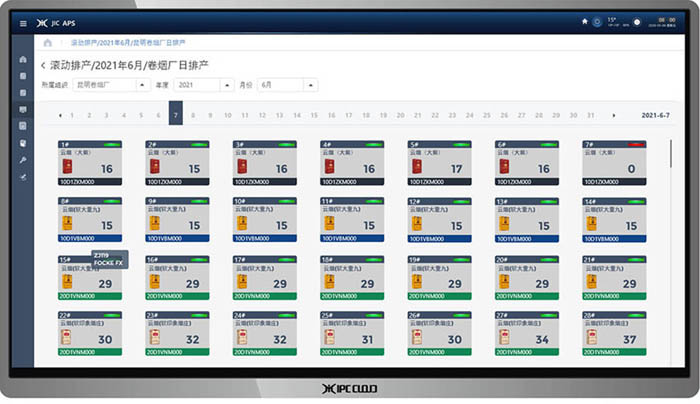

解决方案

针对该轻工行业高端包装机组的需求,华龙讯达提供了基于国产PLC的电控系统升级解决方案,首次实现了国产PLC在高价值装备上替代国外同类型产品。

控制系统硬件设计

控制系统硬件设计

选择华龙讯达基于龙芯3A5000指令集芯片的国产大型PLC–JIC PLC 8010、华龙讯达配套I/O模块、工业总线进行合理的系统拓扑和电路设计,确保硬件设计符合工业环境的稳定性和可靠性要求。

PLC功能开发

PLC功能开发

开发符合包装机组要求的控制程序和信号处理算法,实现设备运行控制、故障检测、质量检测、安全控制、故障报警、数据处理与通信等功能。

通信协议支持

通信协议支持

选择OPC UA作为PLC与上位机通信的协议,并基于OPC UA引用和构建基础数据的信息模型,为系统之间的互联提供良好的基础。同时,选择EtherCAT作为现场设备层的通讯协议,实现一网到底,简化系统拓扑设计。

安全性设计

安全性设计

设计控制系统安全控制机制,在模块或工业总线异常时,确保设备能安全停机。

价值赋能

恢复设备性能

通过设备大修和国产PLC系统升级,使运行20多年的高端包装机组生产力和稳定性恢复到新机水平,稳定运行1年以上。

减少对进口PLC的依赖

通过国产化替代,减少了对进口PLC的依赖,提升了企业的自主可控能力。

提升生产效率

通过高速、高精度的运动控制,显著提升了包装生产效率,满足现代化生产需求。

提升安全性

通过完善的安全控制机制,确保设备在异常情况下安全停机,消除了安全隐患。

成功案例