客户痛点

设备智能化水平低

现有设备缺乏智能化功能,难以实现实时监控、数据分析和故障预测,影响生产效率和设备可靠性。

传统HMI功能单一

现有HMI系统功能单一,缺乏可视化能力和交互体验,难以满足现代化生产管理的需求。

依赖进口控制系统

核心控制系统依赖进口PLC,存在技术受制于人、维护成本高、备件供应不及时等问题。

缺乏数据驱动决策能力

现有系统无法实现设备运行数据的深度分析和利用,难以支持生产优化和故障预测。

解决方案

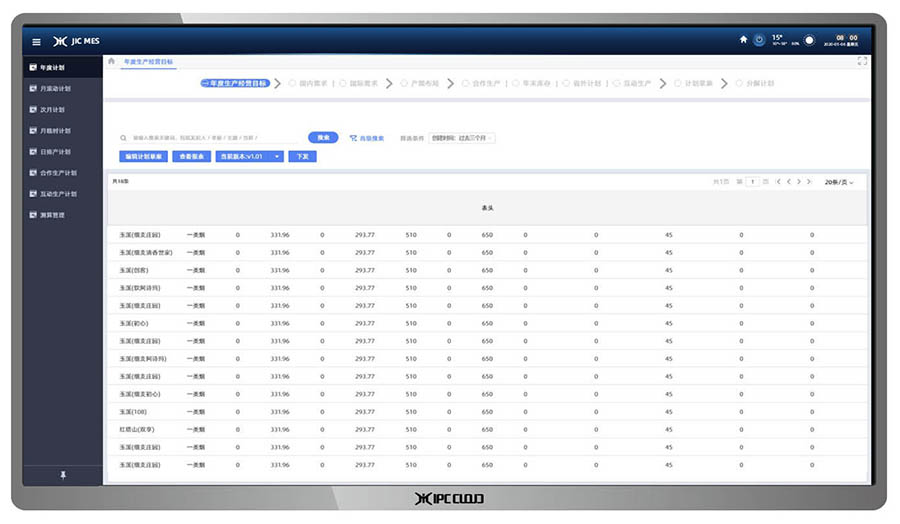

针对新能源装备企业的需求,华龙讯达与新能源装备企业开展国产PLC替代方案,计划先在一组电池外观AVI检测设备上采用华龙讯达的JIC PLC 8010替代欧姆龙NJ501 PLC,并且采用基于HualongOS(开源鸿蒙)的HMI系统替代设备上传统的HMI方案,实现设备的智能化升级。

高稳定性和可靠性

高稳定性和可靠性

采用华龙讯达JIC PLC 8010替代欧姆龙NJ501 PLC,实现设备的核心控制功能,确保系统的高稳定性和可靠性。

实时仿真、监控和交互控制

实时仿真、监控和交互控制

采用华龙讯达基于数字孪生的HMI软件替代传统HMI方案,实现设备运行状态的实时仿真、监控和交互控制。

故障预测

故障预测

通过集成PLC控制系统和HMI系统,实现设备数据的实时采集、分析和可视化,为生产优化和故障预测提供有力支持。

价值体现

提升设备智能化水平

通过国产PLC和基于HualongOS(开源鸿蒙)的HMI系统,实现设备运行状态的实时监控、数据分析和故障预测,显著提升设备智能化水平。

增强HMI功能与交互体验

基于HualongOS(开源鸿蒙)的HMI系统结合了数字孪生技术,提供直观、交互性强的操作界面,提升操作效率和用户体验,满足现代化生产管理需求。

减少对进口控制系统的依赖

通过国产PLC替代进口PLC,降低技术受制于人的风险,提升企业的自主可控能力。

支持数据驱动决策

通过实时数据采集和分析,优化设备运行参数,提高生产效率和设备可靠性,为生产管理提供数据支持。

成功案例