为其他业务提供强力的数据支撑

香港渠务署拥有21座滤水厂,在水务管理方面,数据采集类型单一,难以全面监测水务情况;供水漏水率高,供水管网漏损未能有效预警及故障查询等。为保证水资源的可持续发展,必须从源头上节水、控水、防止供水漏损。项目通过建设数字孪生平台,结合3D可视化技术,针对物理设备原型建立虚拟仿真模型,以实时采集数据驱动物理设备与虚拟设备的同步映像与交互;通过实时数据感知风机的水头压力、风机低压转换板状态、阀门开关状态和故障报警等信息,并进行优化分析,实现水务管理的自动化、数字化、智能化

解决方案

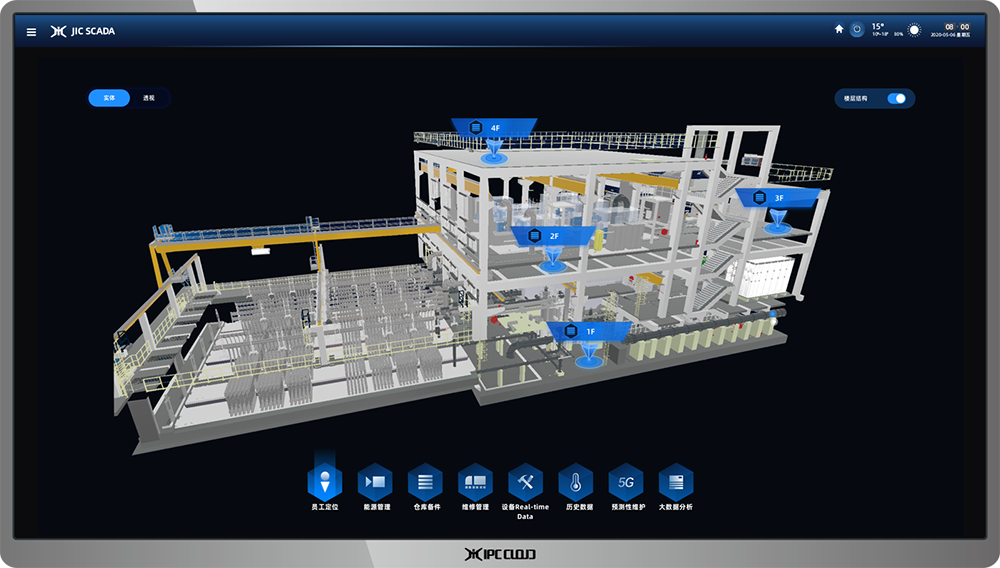

虚拟映射场景

虚拟映射场景

车间数字孪生为实体车间构建虚拟制造平台,对污水处理全过程进行模拟仿真,实现风机、风量、阀门、故障、流量等的数据实时感知并同步给虚拟车间,虚拟车间根据实时数据对实体污水处理厂的运行状态进行仿真优化分析,并对实体车间进行实时的调控,实现虚拟融合的车间管理。

设备维护管理

设备维护管理

通过对设备运行状态、报警等数据的跟踪和收集,生成设备运行记录、故障报警、报警预测记录;根据设备运行记录数据,对设备运行情况进行统计分析,并把设备报警及报警信息反馈到虚拟场景,提醒工作人员及时维修。有效实现设备运行的监控管理,实现设备预防性维护。

全方位管控

全方位管控

基于数据和模型驱动,以实时动态的方式反映设备运行中的设备运行状态、设置运行参数,包括电机运行状态,阀门开关状态,流量、压力等设置运行参数,以可视化报警的方式提示污水厂的运行参数、操作过程中的异常现象,实现设备、管路、阀门、风量、场景的全方位管控。

价值赋能

可视化管理

通过实时采集、汇总污水厂风机管路的所有运行数据,实时感知设备运行状态、故障报警等信息,并对数据识别生成设备运行记录,实现设备的可视化管理,有效提升污水厂的管理效率。

3D建模

运用3D建模技术对厂区进行建模,建设厂区整体,风机及管道、设备模型,应用3D技术将企业的生产过程、设备运行情况、状态实时虚拟化,为企业的管理搭建虚拟制造仿真系统。

实时分析

根据设备工作时间、保养时间、停机时间等设备运行状态进行数据统计和分析,动态分析设备运行效率、设备所需的维护策略,随时掌控设备相关信息,提升设备的管理水平。

资源配置优化

通过对污水厂进行模拟仿真,优化人员、计划、风机及阀门等资源的配置,实现污水厂要素的协同运行,实现污水厂的资源配置优化和管理,提升风机设备的运行效率和质量。

故障预警

通过实时监测并记录设备运行状态,当设备出现报警或故障时,高亮突出故障部位,并告知可能故障原因,及时提醒相关人员处理,提高故障的解决速度,提升企业管理水平。

状态实时感知

基于实时采集的数据,感知风机执行器状态、风机转速、故障历史、维护保养等信息,从数据到信息、信息到场景,呈现最直观的状态感知,让相关人员掌握设备实时状态。

成功案例