为其他业务提供强力的数据支撑

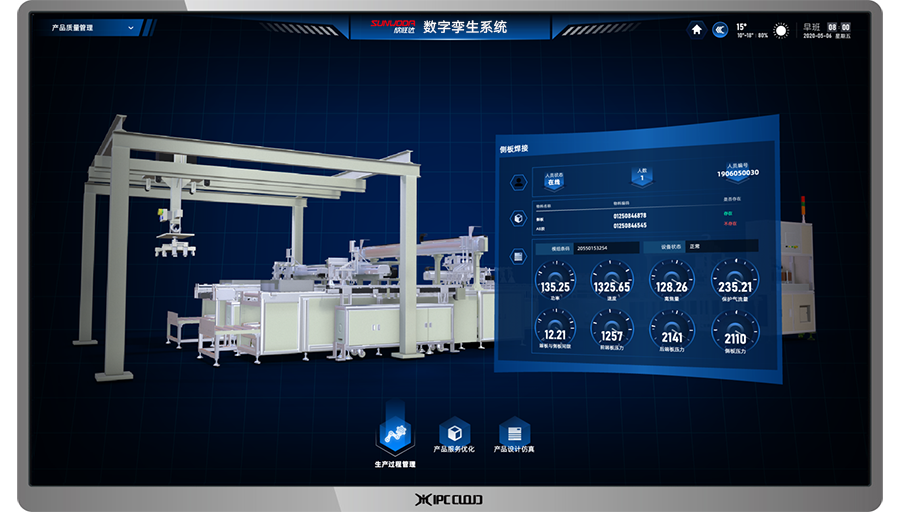

本项目建设基于数字孪生系统的生产线全产业链生产过程建模与控制系统,以面向生产线全要素、全过程、全产业链和全生命周期设备工位级、系统级、系统之系统级分级融合数字孪生体系建设为基础,建设基于数字孪生的生产线的设备工位级(主要指产线设备层、包括各个工位及相关电气控制系统与机械机构)、系统级(由各产线数据汇总而形成的车间数字孪生),实现生产线的生产过程建模与控制管理。实现生产线成套设备提供商、设备用户、工业现场设备全面打通,形成全新的生产线装备制造及服务新业态,促进行业数字化转型、提升生产线安全可靠性和总体智能化水平。

解决方案

生产过程监控

生产过程监控

通过建设数字孪生系统,形成基于数字孪生的生产线数字孪生、生产过程建模与控制的模型,实现对产线级、车间级、工厂级生产过程的全流程监控,达到对现场实时监控分析。

产品质量管理

产品质量管理

通过产品质量管理模块,将物理车间实时加工状态同步至虚拟车间,实时获得质量分析结果;通过产品服务系统,构建产品的在线监控、故障分析预警模型和远程控制模型,为产品的远程、实时和无人化操控提供支持。

工艺协同优化

工艺协同优化

通过工艺协同优化模块,实现基于大数据分析的知识建模、知识提炼和知识优化,以及基于自主学习的自主工艺设计、工艺优化和工艺决策等功能。

生产调度优化

生产调度优化

通过车间生产调度优化,调度要素由实体互联向虚实映射转变,响应方式转变为主动应对,过程控制由粗放控制向精确控制转变。

价值赋能

生产排程优化

通过对锂离子动力电池Pack生产排程和对工作任务的合理分派,使制造资源利用率和人均产能更高,有效降低生产成本。

质量信息采集

通过对质量信息的采集、检测和相应,及时发现并处理质量问题,杜绝因质量缺陷流入下道工序所带来的风险,提高产品质量。

生产计划预估

通过对生产计划和物料需求的提前预估,确保在正确的时间将正确的物料送达正确的地点,在降低库存的同时减少生产中的物料短缺问题。

生产状态监控

通过对生产状态的实时掌控,快速处理车间制造过程中的生产过程中常见的延期交货、物料短缺、设备故障、人员缺勤等各种异常情形,提升产线的智能化水平,提升生产效率。

工艺程序管理

工艺及程序管理,实现了工艺和程序的统一、授权管理;避免了工艺出错,提升了程序的准确性,提升了机械设备的生产效率;一旦出现问题,可以容易的进行追溯和分析,进行持续生产改进。

设备运行监控

通过监控设备的运行状态,实现生产线设备全面打通,形成全新的生产线装备制造及服务新业态;可获取设备异常或故障信息,并及时预警和提醒,提升生产线的安全性,降低人力成本。

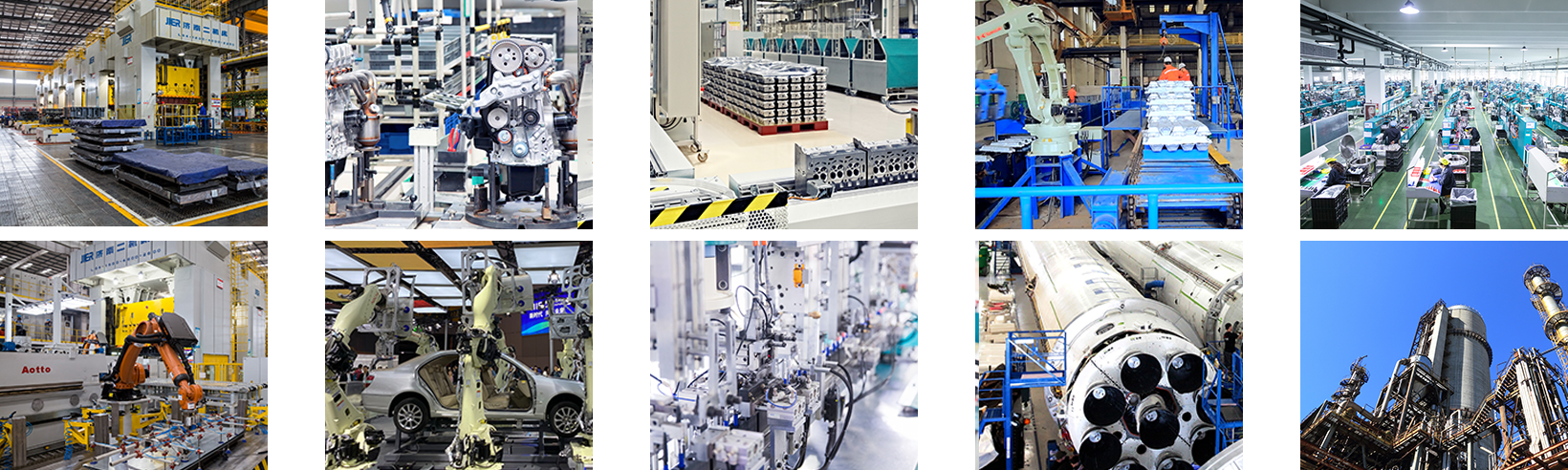

成功案例