为其他业务提供强力的数据支撑

某大型控股医药上市公司,大力推进转型创新,积极构建“智能化数字工厂以数字化管理优化生产和运营”战略举措,打造新的竞争优势。企业以“生产运营大脑”为载体,实现了内外部网络实时协同生产,运用在线监测、数据孪生等创新技术,探索敏捷柔性制造模式;同时,通过区块链技术搭建医药溯源平台,打造全产业链体系,打造消费者可感知的质量场景。

解决方案

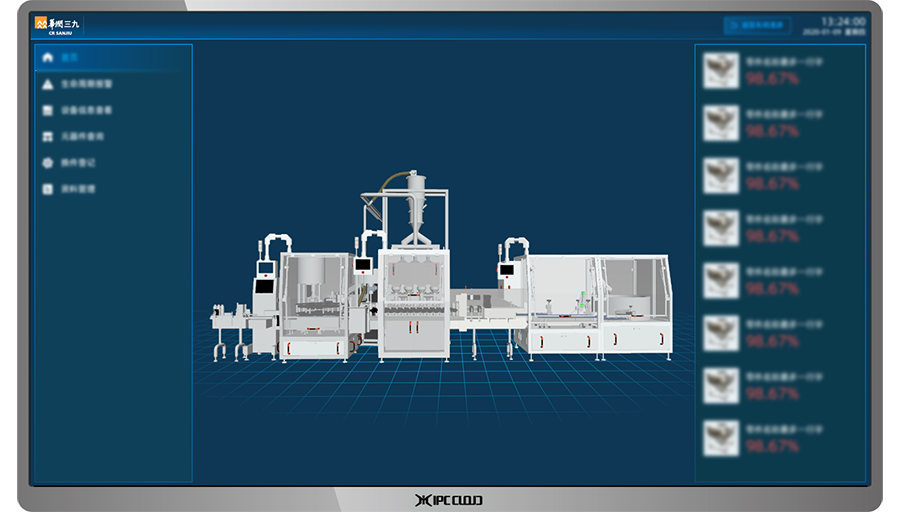

车间可视化监控

车间可视化监控

通过对实体生产车间实时数据,车间的生产过程、设备运行情况、质量跟踪状态实时虚拟化,在虚拟环境中对车间数据集成展示,完成实体信息、生产流程数据的无缝结合,达到信息充分共享,实现“实体空间”和“虚拟呈现”融合,实现车间生产过程的可视化实时监控。

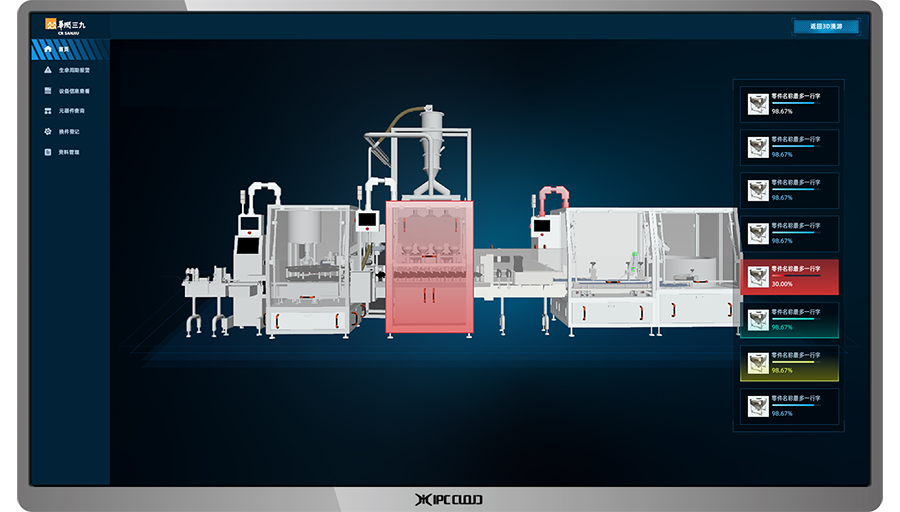

设备生命周期管理

设备生命周期管理

通过对关键设备及元器件的真实数据或经验数据,设置关键部件预防性维护周期或使用生命值管理,提供元器件生命周期3D报警、元器件生命周期预警信息查看功能,当设备及零件处于生命周期报警、即将损坏或已损坏状态时,及时提醒相关人员处理故障。

虚拟培训服务

虚拟培训服务

通过仿真技术对车间设备进行建模,建立车间设备操作、维修、维护保养等虚拟培训场景,基于数字孪生技术打造的3D互动模拟数字世界可以实现虚拟场景培训步骤与现实培训的统一,突破了传统培训模式的限制,有效实现虚拟培训。

价值赋能

生产状态监控

对车间设备的生产实时状态进行监控,结合现场监控情况,对全要素生产数据进行分析,能够全面地掌握设备生产动态,为生产决策提供依据,有效提高产能和质量。

虚拟映射

通过对工厂进行车间级、设备级建模仿真打造虚拟工厂,虚拟工厂根据实时数据对生产车间、工厂的设备产能、消耗等运行情况进行仿真优化分析,对物理工厂进行实时的调控,有效提高综合管理水平。

故障在线诊断

能够快速定位到故障设备,结合移动运维管理,进行精准维修,同时不断积累维修经验库,提高设备维修效率。

培训模拟应用

通过提供关键设备操作及维修流程,能够快速地掌握设备操作技能,快速培养操作及维修人才,降低人员培训的成本。

运维监视

通过对业务数据与生产现场的实时数据提取并进行直观的展示,管理人员能够及时掌握生产业务、生产过程的信息,为管理人员提供了智能化决策和流程优化的基础。

预测性维护

对设备及关键元器件进行生命周期管理,提供维修换件及换件历史信息,并通过换件信息记录设备及零件的生命值,提供预测性维护管理,减少不确定性停机。

成功案例