为其他业务提供强力的数据支撑

医药制造企业生产管理的关键是控制流程,在国内制药企业生产管理中,目前还是以手工记录为主要手段。面对当今市场环境的全球化、制药生产政策法规GMP要求的逐步提升,旧的生产方式已很难适应,而打造数字化车间是解决这一问题的有效手段。数字化车间项目通过对生产各环节进行实时监控,及时掌握生产过程状况并优化,实现质量控制,实现生产透明化管理,帮助企业提质降本增效。

解决方案

设备管理

设备管理

通过实时收集生产过程中的设备运行数据,生成设备运行记录、故障报警记录、设备停机记录,实现设备运行的监控管理;根据设备运行记录数据,对设备运行、能耗、质量等情况进行统计分析并反馈,实现设备点检、巡检、自检、保养的管理,实现设备维护管理。为企业实现设备精益化管理提供了基础。

质量管理

质量管理

质量管理通过采用自动数据采集、业务建模、SPC分析等技术,对关键工艺参数进行在线查询、汇总、记录。依据工艺标准对采集数据进行合格率统计,对在线检测数据和离线检测数据进行统计、分析,对各工序的关键工艺参数进行综合质量分析与判定,实现生产过程的工艺质量管理。

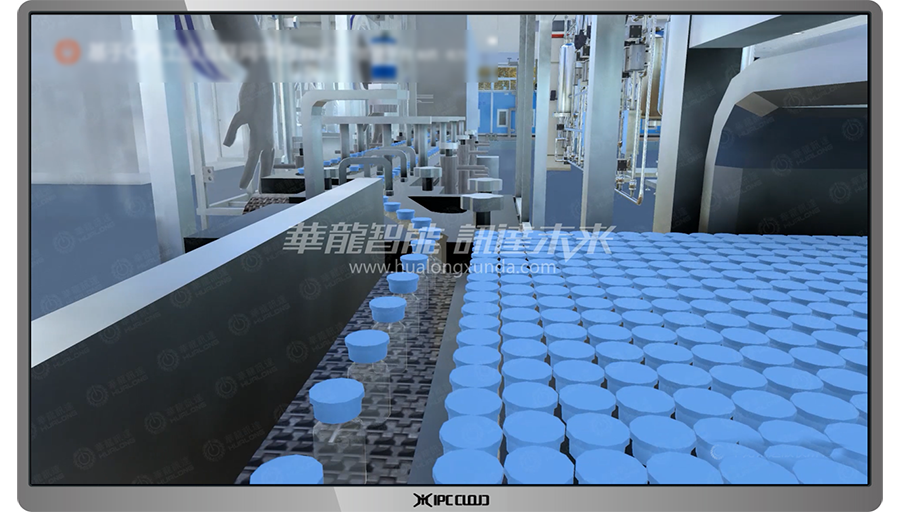

车间数字孪生

车间数字孪生

车间数字孪生以实时的数据采集为基础,应用自动化控制技术、3D建模技术为实体车间构建虚拟制造平台,将企业的生产过程、设备运行情况、质量跟踪状态实时虚拟化,实体车间的数据会被实时感知并同步给虚拟车间。虚拟车间根据实时数据对物理车间的运行状态进行仿真优化分析,实现虚实融合的生产全要素管理。

价值赋能

设备监控

通过实时采集的设备运行、设备检测检验、设备质量等数据,生成设备运行记录、设备及零部件更换记录,实现设备效能、健康状态、故障类型的评价、分析、诊断。实现设备运行、设备健康状态的监控管理,避免设备故障,减少人力成本。

工艺优化

通过建立生产线各工序工艺参数模型,根据工艺参数生产数据的采集、记录等信息,对工艺质量进行分析、评价,并改进工艺模型、生产模型,促进生产工艺的优化,保障产品质量,提升生产管控能力。

决策分析

通过汇集生产环节的设备信息、物料消耗信息、质量信息等,对生产过程信息进行统一整理、加工、存储;通过建立数据分析模型,对生产进度、产品质量、设备效率、物料消耗等进行数据挖掘分析,实现生产决策分析,为生产决策管理提供支撑,提升生产效率。

数据质量分析

以企业在生产过程中生产要素数据为基础,对生产要素进行数据分析,实现生产资源配置与协调的优化方案;对设备预警、质量趋势等环节进行数据分析,实现生产中指标数据的预警预测。从工艺参数方面可以提升产品质量;从设备故障预测方面提升设备利用率。

排产优化

通过对生产计划任务进行分解,根据企业的设备产能、物料清单、排产策略等制定生产计划,满足企业正常生产的需要,并及时对生产计划进行调整优化,实现生产智能排产,有效缩短交货周期。

物料追踪管理

对生产过程中的物料进行收集,统一物料编码,实现物料在不同环节的信息关联,形成物料流动信息;对物料消耗、物料质量等信息进行统计分析,对生产环节的各种数据进行采集、存储,实现物料的追踪管理,减少物料消耗、降低成本。

成功案例